Mesurer les particules minuscules

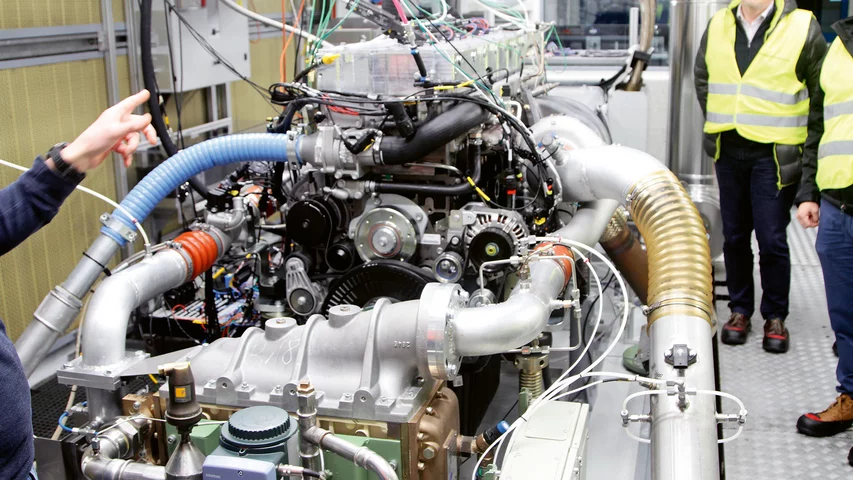

Les véhicules à combustion modernes sont équipés de véritables usines chimiques pour réduire les émissions nocives. Outre la filtration de particules telles que la suie dans les moteurs à essence et diesel à injection directe, des monolithes revêtus de catalyseurs sont utilisés pour réaliser l’oxydation ou la réduction de composants. Alors que le filtre à particules présente une structure fermée en nid d’abeilles et que les gaz d’échappement doivent se diffuser à travers les parois céramiques (ce qui permet de retenir les particules plus grosses), le flux de gaz d’échappement traverse un catalyseur d’oxydation ou à trois voies dans des canaux dont les surfaces ont été agrandies à l’aide d’un wash-coat et sur lesquels les agents d’oxydation et de réduction ont été vaporisés.

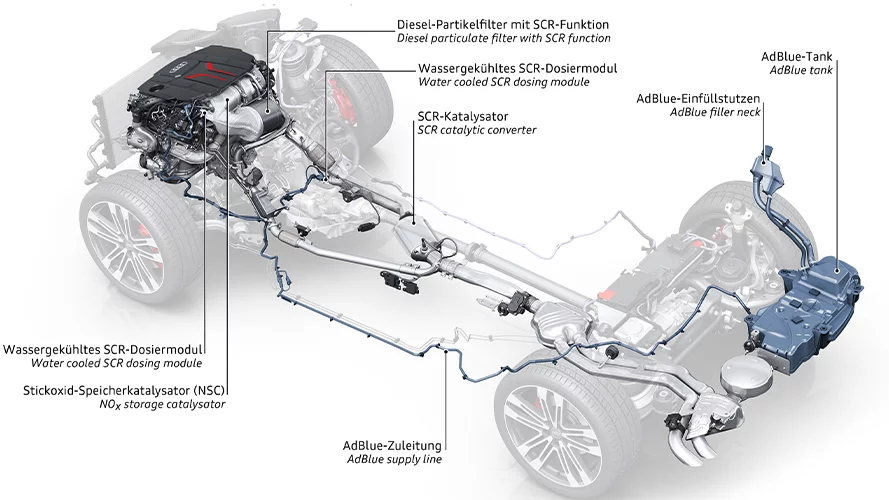

Deuxième sonde lambda Pour vérifier le fonctionnement, on installe par exemple une deuxième sonde lambda après le catalyseur, afin de contrôler l’oxygène résiduel dans les gaz d’échappement convertis et de dé terminer ainsi si le système fonctionne correctement. Le système OBD a en outre pour fonction non seulement de surveiller la conversion, mais aussi, grâce à un code standardisé, de définir une erreur dans l’unité de contrôle, qui peut également être lue par des appareils de test sans marque. Les professionnels de l’atelier peuvent ainsi interroger les systèmes liés aux gaz d’échappement, même sur des véhicules d’autres marques, et lire le code défautpour trouver les capteurs ou actionneurs défectueux. Les polluants que sont les hydrocar bures (HC), les oxydes d’azote (NOx) comme le monoxyde de carbone (CO) sont presque entièrement transformés dans un catalyseur à trois voies en mode lambda 1. Les moteurs diesel sont équipés de systèmes catalytiques SCR pour réduire les émissions de NOx-En injectant de l’AdBlue (solution aqueuse d’urée transformée en ammoniac NH3 dans la ligne d’échappement). Ainsi, dans les gaz d’échappement des moteurs à essence et diesel à injection directe, il ne reste que des particules/ poussières fines (PM pour « particulate matter »), qui sont absorbées par le filtre à particules et brûlées par régénération. Comme nous l’avons mentionné, les gaz d’échappement se diffusent à travers les parois des cellules et les particules les plus grosses sont retenues dans le filtre. Le moyen de surveillance le plus courant dans un véhicule est un capteur de pression différentielle qui mesure la pression des gaz d’échappement avant et après le filtre à particules diesel (FAP) et l’analyse dans le calculateur. Peu de constructeurs intègrent déjà des capteurs de nombre de particules dans la ligne d’échappement.

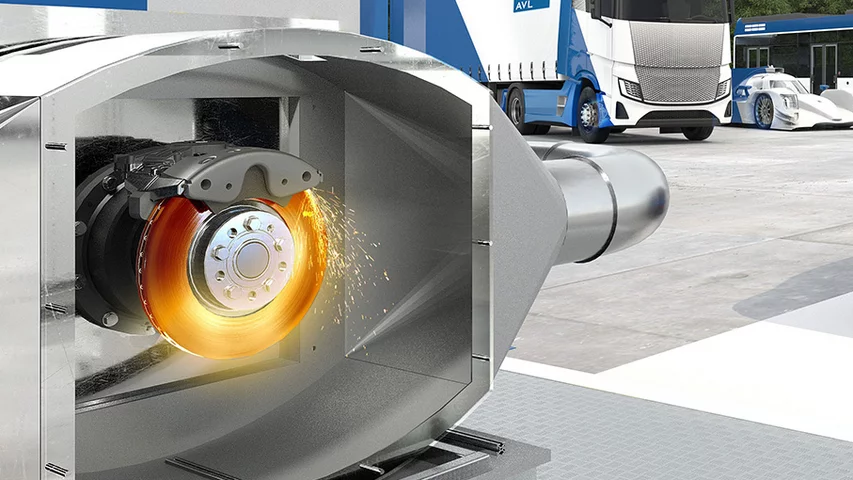

Le système part du principe qu’une régénération est nécessaire lorsque la pression différentielle est importante. Dans ce cas, lors de trajets à charge élevée, l’introduction de diesel dans le circuit d’échappement (injection dans la cadence d’échappement ou injecteur séparé) augmente la température dans le FAP afin d’initialiser une combustion des PM filtrées. Si le véhicule est souvent utilisé sur de courtes distances et rarement à forte charge, le FAP s’obstrue de plus en plus. Dans ce cas, le client doit se rendre dans un atelier pour lancer la procédure de combustion libre au moyen d’un testeur de diagnostic.